活性炭吸附+催化燃烧法处理喷漆废气实例应用

喷漆废气中含有粘性物质、颗粒物等物质,在进行VOCs废气处理过程中需要前处理——去除废气中的粘性物质及颗粒物。前处理工艺为水帘+脱水装置,之后再以活性炭纤维为吸附剂,结合多单元分流组合式吸附床吸附。整个系统采用PLC控制;实际运行结果表明,该工艺对于处理喷漆废气,具有净化效率高、节能降耗、自动化水平高等优点。

早喷漆废气净化处理方法中,目前应用比较广泛的有液体吸收法、直接燃烧法、催化燃烧法和活性炭吸附等四种不同的方法。活性炭吸附法净化率可达95%以上,一次性炭吸附需要定期换碳,运行费用太高,变压吸附或变温吸附则活性炭可再生,使得运行费用大大降低;液体吸收法净化率只有60%~80%,这种方法实际应用存在吸收效率不高、油雾夹带现象,一般难以达到国家排放标准,而且存在着二次污染问题,一般用于前处理;催化燃烧法净化率可达95%,但适合于处理高浓度(3~4g/m³)有机废气,而喷漆废气中的有机物浓度如“三苯”浓度一般低于300mg/m3,因此直接采用催化燃烧法处理是不合适的。目前大部分企业在处理喷漆废气时采用水帘洗涤装置与活性炭炭吸附组合工艺,活性炭吸一般为一次性吸附,设施运行一定时间后需更换新炭,因此运行成本较高。

1、家具厂喷漆废气来源分析

廊坊家具厂主要生产办公用品,部分国内销售,部分出口,生产车间配有4条喷漆流水线和4个喷漆室。喷漆室尺寸为:4000×3000,排气量按20000m3/h设计;溶剂使用热固化型、丙烯树脂类,用量为15kg/h,溶剂中甲苯的释放量为4.5kg/h。经过检测,废气中甲苯浓度为2450mg/m3。漆雾粒径20~200mm。喷漆室配有水帘,喷漆废气中的涂料粉尘、“三苯”VOCs难溶于水,因此仅采用水帘过滤的处理效率很低,水帘只是针对漆雾等黏性物质的去除,对于“三苯”的去除还需要采取其他手段。该厂采用在水帘过滤后用活性炭固定床来吸附,约2个月更换一次活性炭,运行费用高,而且操作频繁。

我司针对喷漆废气的特点,采取吸附再生+催化燃烧法来处理“三苯”等有机废气,由于喷漆废气经水幕机洗涤后仍具有粘性并含有一定的水分,因此在吸附床前应增加预处理部分以除去漆物和水分。

2、喷漆废气处理工艺流程描述

2.1家具厂喷漆废气处理工艺流程

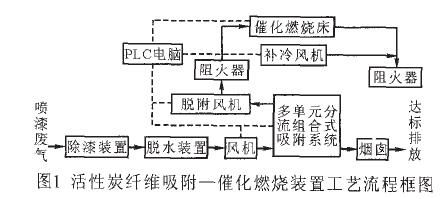

处理工艺为水帘过滤+炭纤维吸附脱附+催化燃烧。有机废气收集后经过滤器进入n-1个单元吸附,炭纤维吸附塔采用多单元分流组合式结构,正常运行时,处在脱附状态的只有一个单元,而其它单元处于吸附或冷却状态;富集的废气进入催化燃烧设备,净化后气体排入空气。正常吸附前先将催化床燃烧室预热到300℃,当某一单元内的活性炭纤维吸附饱和时,打开脱附阀门,用120℃热风(热空气或热氮气)进行脱附,解吸出的高浓度有机废气进到催化床燃烧分解为CO2和H2O,净化后高温气体通过列板式换热器预热脱附气体,少部分经烟囱排放,其余补充新鲜空气后作为脱附热风返回,当催化燃烧设备的燃烧温度超过限值,可通过放空阀和补冷风阀来调节催化燃烧系统温度,保证系统运行安全稳定。每个单元吸附和脱附时的蝶阀门由PLC控制,整个电控装置分手动和自动两组,并配有超温自动报警系统。

2.2喷漆废气处理装置特点

(1)由于喷漆废气经水幕机喷淋后仍含油粘性物质并含有一定水分,因此在吸附床前增加除漆和脱水装置。漆雾过滤材料由多层金属过滤网组成,采用折板式结构,过滤风速采用0.4m/s,保证漆雾去除率达99%以上,并过滤片采用抽屉式结构,便于装卸和清洗。脱水装置由折板、岩棉等组成,过滤风速采用0.5m/s,可有效去除废气中的水分。

(2)活性炭纤维性能特点:比表面积大(1300~2500m2/g),微孔发达(微孔体积占总孔体积的80%左右),孔径分布广(20~200A),吸附容量大(比粒状活性炭大几倍至几十倍),吸附速度快(比颗粒活性碳要快2~3个数量级),而且再生容易快速(一般3~5min),脱附彻底,经多次吸附脱附后仍保持原有的吸附性能,特别是对ppm级的吸附质仍保持很高的吸附量(蜂窝碳或颗粒碳此时的吸附能力则大大降低),因此对有机废气的净化率高;同时因活性碳纤维耐热性能好(在空气中着火点达500℃以上),且吸附层很薄,不会产生类似颗粒碳或蜂窝碳吸附装置因热积蓄而易产生燃烧爆炸的危险。

(3)吸附床采用N+1组合控制,假设吸附床有n个单元,刚开始时是第1~第n-1个单元在吸附,第n个单元在脱附,一定时间后,切换为第2~第n个单元在吸附,第1个单元在脱附,如此反复循环运行。这样一方面保证生产的连续性,另一方面利用多单元的循环交替切换可使吸附剂用量大大减少,不但使吸附床的体积大大减少,而且高价炭纤维因使用量少也不会造成造价高的问题,因此设备量轻,投资小,占地少,结构紧凑。

(4)加热管布置合理:在催化燃烧床入口以及贵金属催化剂层之间布置电加热管,结合内循环管路,可使催化床的预热时间短,同时采用高效率的板式热交换器,并用高性能的陶瓷耐火材料保温,使整个系统热利用效率高,运行成本低。

(5)采用可编程逻辑控制系统控制整个系统运转,通过气动\电动元件实现工艺过程的全部自动化,整个系统运行过程中电脑实行实时“记忆”,如遇突然停电等,电脑会记忆当时工作状态 ,这样可以避免出现某些单元过饱和现象,达到最佳治理效果,同时出现异常故障时电脑会指令自动停机并发出声光报警,因此,操作简单、安全、可靠,自动化水平较高,可实现无人操作。

3、活性炭纤维吸附催化燃烧处理喷漆废气实际运行效果

湿式洗涤+活性炭纤维吸附脱附+催化燃烧装置于2002年投入运行。经本净化装置处理后喷漆废气中甲苯的浓度只有10mg/m3,苯没有检测到,符合GB16297-96中的排放标准。在净化设施运行过程中,除漆装置中的多层金属网约3个月清洗1次,少部分的焦炭约3个月更换1次,少部分废炭作为危废处理。。

4、喷漆废气处理工艺总结

(1) 湿式洗涤+活性炭纤维吸附脱附+催化燃烧装置处理喷漆废气净化效果好,无二次污染,投资及运行费用低,占地少,操作安全、简单、可靠,自动化水平高。

(2) 不同种类、不同浓度和温度的喷漆废气,对于有经济实力的企业可采用干式过滤器来处理喷漆废气中的粘性物质,这样就可去除除湿、过滤装置。

推荐产品

相关文章

- l储运罐区VOC治理——浮顶罐VOC产生及控制措施

- l储罐VOC废气排放及治理规范依据

- l甲醇中间储罐VOCs废气治理案例解析

- l罐区VOCs治理——罐顶不规范油气收集方式

- l甲醇装车栈鹤管VOC水洗+活性炭吸附处理方法分析

- l分子筛技术——VOCs治理界的“吸星大法”

- l聚丙烯装置尾气及污水臭气处理工艺解析

- l天津293家需治理VOCs废气处理企业名单

- l吸附脱附+催化燃烧工艺缺陷与将来vocs治理市场预

- l甲醇生产厂VOCs排放点解析

- l活性炭吸附+催化燃烧法处理喷漆废气实例应用

- l 石油化工储运罐区罐顶油气连通安全技术要求(

关注公众微信号

关注公众微信号  移动端,扫扫更精彩

移动端,扫扫更精彩