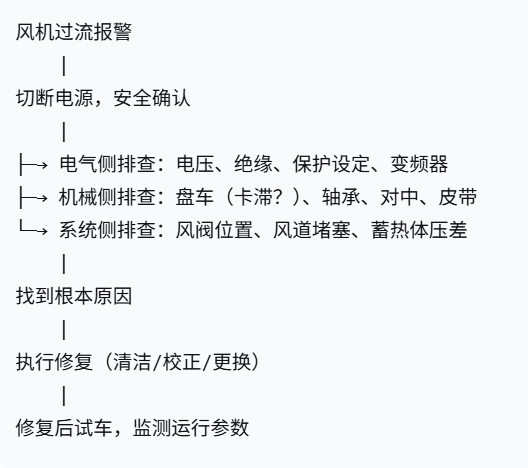

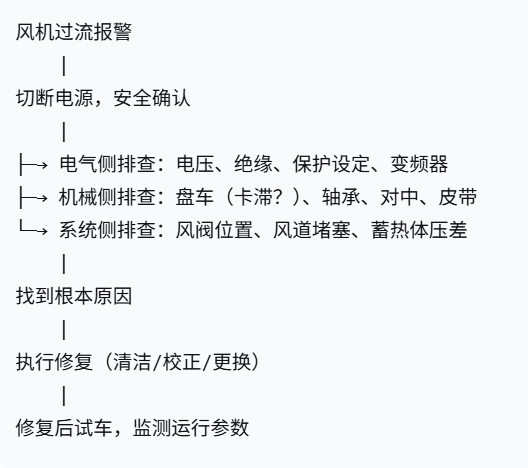

一、 故障排查步骤

1. 电气与控制系统检查

检查电机绝缘: 使用兆欧表测量电机绕组对地绝缘电阻,判断电机是否因潮湿、老化或高温导致绝缘下降而漏电。

检查供电线路: 查看电源电压是否稳定(三相电压是否平衡、是否在额定范围内)。电压过高或过低都会导致电流异常。

核对热继电器或电机保护器设定值: 确认设定电流是否与电机额定电流匹配。有时过流报警可能是由于设定值偏低误报。

检查变频器/软启动器(如有):

查看参数设置是否正确,特别是电机额定电流、加速时间等。

检查变频器是否有故障代码(如过载、过热、短路等)。

检查变频器输出端至电机的电缆及接头是否有破损、对地短路或相间短路。

检查控制回路: 检查电流互感器、信号线、PLC/DCS模拟量输入模块等是否存在故障或干扰,导致检测电流值失真。

2. 机械部分检查

手动盘车: 断电后,手动盘动风机叶轮,感觉是否沉重、卡滞或有摩擦异响。这是判断机械故障最直接的方法。

检查轴承:

状态: 检查轴承是否损坏、缺油(干磨)、润滑脂变质或过量。

温度与噪音: 运行时(注意安全)听轴承是否有异响,测温枪检测轴承温度是否异常升高。

检查联轴器/皮带:

对中: 对于联轴器连接,检查电机与风机轴的对中情况。对中不良会导致额外负载。

磨损与张力: 对于皮带传动,检查皮带是否磨损、老化或打滑,张力是否合适。

检查叶轮:

积垢与腐蚀: RTO处理废气中可能含有粘性物质或腐蚀性成分,导致叶轮附着大量积垢或腐蚀破损,破坏动平衡,增加转动惯量。

动平衡: 叶轮动平衡失效会导致剧烈振动,增加轴承负荷,从而电流上升。

检查进/出口风道:

堵塞: 检查过滤器、换热器、阀门、管道等是否有异物堵塞,导致系统阻力异常增大。

阀门开度: 确认系统启动时,进出口阀门是否处于正确位置。

3. 工艺与系统侧检查

介质变化: 进入RTO的废气流量、温度、密度(成分变化)是否超出设计范围。例如,废气温度突然降低会导致密度增大,质量流量增加,负载加大。

系统泄漏或短路: 检查RTO炉体、风管是否有泄漏,导致新鲜空气大量吸入,或高温烟气短路,改变了预期的气流分布和阻力特性。

蓄热体堵塞: 这是RTO特有的常见问题。

二、 解决方案汇总

根据排查出的根本原因,采取相应措施:

电气原因:

修复或更换损坏的电缆、接头。

烘干受潮电机或更换绝缘老化的电机。

重新正确设定保护参数。

复位或维修/更换变频器。

机械原因:

更换轴承,并确保使用合适类型和量的润滑脂。

重新校正联轴器对中。

更换磨损的皮带并调整张力。

彻底清洁叶轮上的积垢,必要时进行动平衡校正或更换叶轮。

清理风道内的堵塞物。

工艺与系统原因:

调整工艺操作,使废气参数回归设计范围。

查找并封堵风道泄漏点。

对蓄热体进行检查。

检查并清理预热器、过滤器等辅助设备。

三、 预防性维护建议

定期检查: 建立定期巡检制度,监测风机电流、振动、轴承温度、异响等。

预防性维护:

定期给轴承加油。

定期清洁叶轮和风道。

定期检查并清洁蓄热体。

记录与分析: 记录风机正常运行时的电流、电压、振动值,作为故障判断的基准。

工艺控制: 严格控制前端工艺,避免超出设计范围的废气进入RTO系统。